Comment Calculer et Améliorer vos TRS, TRG et TRE ?

Table de matières

- Introduction

- Calcul du TRS (Taux de Rendement Synthétique)

- Comment Améliorer le TRS (Taux de Rendement Synthétique)

- Comprendre le TRG (Taux de Rendement Global)

- Comprendre le TRE (Taux de Rendement Économique)

Introduction

La suivi de production et l'optimisation de la performance sont cruciales pour assurer la compétitivité et la rentabilité des industries 4.0. Parmi les indicateurs clés utilisés, le Taux de Rendement Synthétique (TRS), le Taux de Rendement Global (TRG), et le Taux de Rendement Économique (TRE) occupent une place prépondérante. Ces indicateurs offrent une vision complète de l'efficacité des processus de production, de la gestion des ressources et de l'impact économique des opérations. Cet article se propose d'explorer en détail le TRS, le TRG et le TRE, en mettant en lumière leurs différences, leurs méthodes de calcul, et l'importance de leur suivi pour l'amélioration continue des performances. En fournissant des exemples concrets et des conseils pratiques, nous visons à équiper les professionnels et les décideurs avec les connaissances nécessaires pour utiliser ces indicateurs à leur plein potentiel.

Calcul du TRS (Taux de Rendement Synthétique)

Le Taux de Rendement Synthétique (TRS) est un indicateur clé de performance qui évalue l'efficacité d'utilisation d'une ressource de production (comme une machine, une ligne de production, ou un atelier) par rapport à son potentiel maximal. Le TRS est exprimé en pourcentage et se calcule en multipliant trois facteurs principaux : la disponibilité de l'équipement, la performance opérationnelle, et la qualité.

Les avantages de l'utilisation du TRS sont considérables. Il permet de détecter les pertes de production et d'identifier les opportunités d'amélioration en se concentrant sur les problèmes les plus urgents.

Un TRS élevé est synonyme d'une utilisation efficace des ressources, d'une bonne gestion de la maintenance et d'une production de qualité.

Pour en savoir plus sur le TRS, découvrez notre guide complet "Tout savoir sur le TRS (taux de rendement synthétique)"

Calcul du TRS

Pour relier notre formule à des termes plus généraux, nous pouvons représenter le TRS comme le produit de TP (Taux de Performance), TQ (Taux de Qualité) et DO (Disponibilité Opérationnelle):

TRS = TP × TQ × DO

Où :

Taux de Performance (TP):

Taux de Qualité (TQ):

Disponibilité Opérationnelle (DO):

La formule simplifiée du TRS peut être exprimée comme suit :

Où

-

Temps Utile est le temps pendant lequel la production effective a lieu et où des produits de bonne qualité sont fabriqués.

-

Temps Requis représente la durée totale pendant laquelle la production pourrait théoriquement avoir lieu.

Donc, pour clarifier :

Le Temps Utile est le temps durant lequel les machines sont effectivement en fonctionnement et produisent des pièces qui passent le contrôle qualité.

Le Temps Requis correspond au temps total disponible pour la production, c'est-à-dire le temps durant lequel l'équipement pourrait fonctionner si aucun arrêt non planifié n'avait lieu.

Ainsi, la formule du TRS met en lumière le pourcentage du temps réellement productif par rapport au temps total où la production était possible.

Exemple de calcul de TRS

Pour illustrer comment le TRS est calculé, prenons l'exemple d'une usine de fabrication avec les données suivantes :

- Temps de production disponible : 600 heures (temps pendant lequel la production aurait pu théoriquement fonctionner sans interruption hors les arrêts planifiés).

- Temps de production réel : 480 heures (temps réellement utilisé pour la production, après déduction des interruptions).

- Quantité théorique maximale : 10 000 unités (quantité que l'on pourrait produire si l'installation fonctionnait à pleine capacité pendant le temps disponible).

- Quantité produite : 8 000 unités (quantité réellement produite).

- Quantité de bonne qualité : 7 200 unités (quantité de produits qui répondent aux standards de qualité).

En appliquant ces chiffres à notre formule du TRS, nous obtenons :

- Disponibilité = 480 / 600 = 80%

- Performance = 8 000 / 10 000 = 80%

- Qualité = 7 200 / 8 000 = 90%

- TRS = 80% × 80% × 90% = 57.6%

Ce calcul indique que l'usine fonctionne à 57.6% de son efficacité théorique totale, prenant en compte le temps de production, le volume de production et la qualité des produits finis.

Lien vers un modèle de suivi de TRS excel

Étapes pour Améliorer le TRS (Taux de Rendement Synthétique)

Améliorer le Taux de Rendement Synthétique (TRS) est un objectif fondamental pour toute entreprise manufacturière souhaitant optimiser ses processus de production et s'inscrivant dans une démarche de TPM (Total Productive Maintenance), pilier essentiel de la gestion de performance industrielle. Voici quelques stratégies clés pour y parvenir :

Mesure des Pertes

-

La mesure des pertes implique soit la mise en place d'un film de production pour récolter manuellement par l'opérateur les données sur les causes d'arrêt et les durées, soit la connexion des données machines à un logiciel d'analyse de données dédié via des outils tels qu'un API, un logiciel ERP, MES ou un module complémentaire intégré sur la machine. Un système de surveillance en temps réel est crucial pour réagir efficacement aux écarts de performance.

Analyse des Pertes

-

Identification des Causes Racines : Utilisez des méthodes telles que les "5 Pourquoi" ou l'analyse de Pareto pour identifier les principales sources de perte de temps et de qualité.

-

Surveillance Continue : Mettez en place un système de suivi en temps réel pour détecter et réagir rapidement aux écarts de performance.

Optimisation des Processus

-

Maintenance Préventive : Élaborez un programme de maintenance régulier pour réduire les pannes et les arrêts imprévus.

-

Formation des Opérateurs : Assurez-vous que le personnel est bien formé pour utiliser les équipements de manière optimale et pour réagir adéquatement aux problèmes.

Amélioration Continue

-

Lean Manufacturing : Implémentez les principes du Lean pour éliminer les gaspillages et rationaliser les opérations.

-

Kaizen : Encouragez les initiatives d'amélioration continue qui impliquent les employés à tous les niveaux.

Gestion de la Qualité

-

Contrôle Qualité Rigoureux : Renforcez les procédures de contrôle pour minimiser les défauts et les rebuts.

-

Standardisation : Développez des procédures standard pour garantir la cohérence et la répétabilité de la production.

Utilisation des Données

-

Analytique Avancée : Utilisez les données de production pour comprendre les tendances, prédire les problèmes et adapter les processus.

-

Feedback et Corrections : Mettez en place des boucles de rétroaction rapides pour apporter des ajustements en temps utile.

Lien vers un modèle de suivi de TRS excel

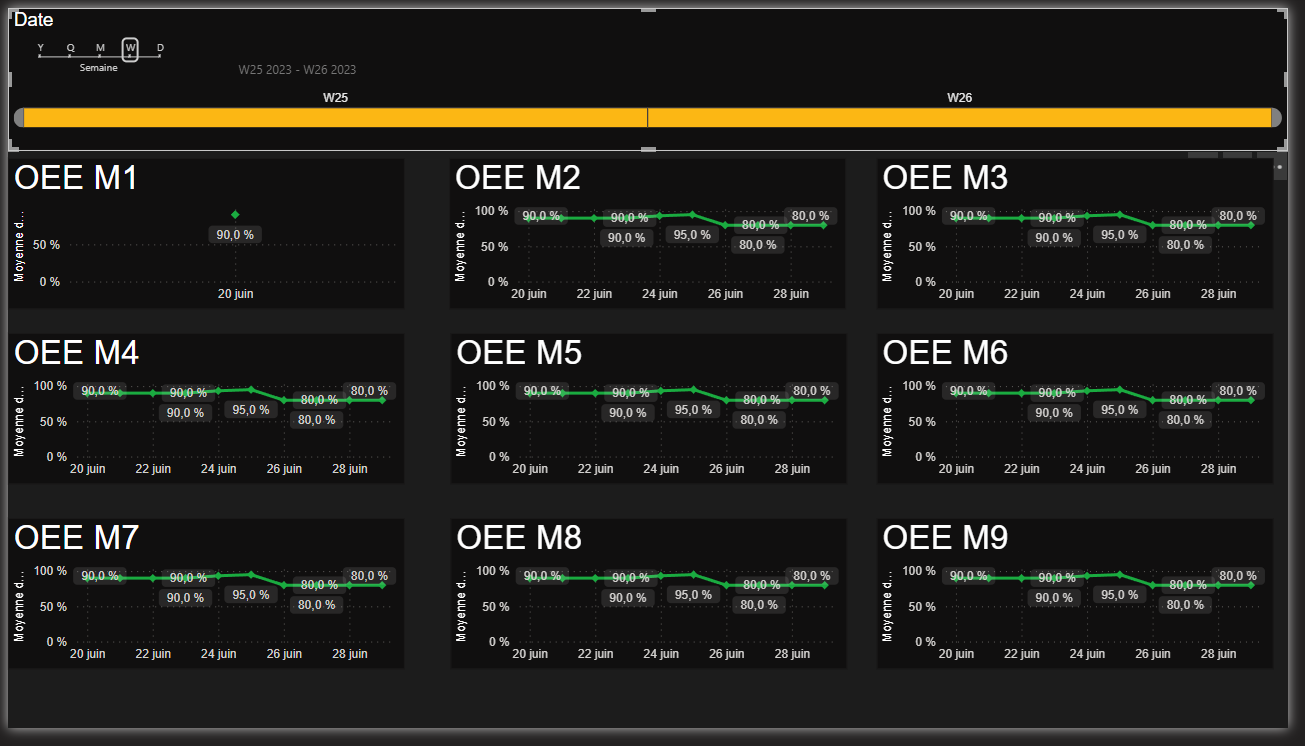

Tableau de bord montrant le suivi du TRS (Taux de Rendement Synthétique) de plusieurs machines.

Culture d'Entreprise

-

Engagement des Employés : Impliquez activement les employés dans les objectifs de performance et dans la recherche de solutions.

-

Communication Transparente : Assurez une communication claire des objectifs, des attentes et des résultats obtenus.

Transformation Digitale et Outils Technologiques

-

Automatisation et Robotique : Introduisez des solutions d'automatisation pour exécuter des tâches répétitives, réduire les erreurs humaines et augmenter la vitesse de production.

-

Systèmes d'Information Intégrés : Implémentez des ERP (Enterprise Resource Planning) et des MES (Manufacturing Execution Systems) pour une meilleure planification des ressources et un suivi en temps réel des opérations de production.

-

IoT et Capteurs Intelligents : Utilisez l'Internet des Objets (IoT) pour collecter des données précises sur le fonctionnement des machines et prévoir les besoins de maintenance avant que les pannes ne surviennent.

-

Big Data et Intelligence Artificielle : Exploitez les technologies de Big Data et l'IA pour analyser les tendances complexes et optimiser les processus de production de manière proactive.

L'adoption d'une stratégie de transformation digitale et l'utilisation de nouveaux outils technologiques peuvent considérablement améliorer le TRS en fournissant des insights approfondis sur les performances et en permettant une réactivité plus rapide aux problèmes. En intégrant ces technologies, les entreprises peuvent passer d'une maintenance corrective à une maintenance prédictive, affiner le contrôle qualité et accroître l'efficacité opérationnelle.

En suivant ces lignes directrices, une entreprise peut significativement améliorer son TRS, ce qui se traduit par une augmentation de la productivité, une amélioration de la qualité et, finalement, une meilleure rentabilité. Chaque changement doit être mesuré et évalué pour assurer qu'il contribue positivement au TRS global.

Pour commencer dès aujourd'hui à suivre votre TRS et approfondir votre compréhension sur le suivi de cet indicateur essentiel, consultez notre gamme d'outils plug-and-play. De plus, découvrez comment notre accompagnement en transformation digitale peut vous aider à améliorer votre TRS grâce à des solutions sur mesure en visitant notre page "logiciel TRS".

Comprendre le TRG (Taux de Rendement Global)

Le Taux de Rendement Global (TRG) est un indicateur de performance qui mesure l'efficacité globale d'une installation de production, en prenant en compte tous les arrêts, qu'ils soient planifiés ou non. La principale différence entre le TRG et le TRS réside dans l'inclusion des temps d'arrêts non planifiés dans le calcul du TRG, ce qui offre une perspective plus réaliste de l'utilisation effective des équipements.

Calcul du TRG

Le TRG se calcule selon la formule :

TRG = Tu/To

Où

-

Tu (Temps Utile) représente le temps pendant lequel des produits conformes aux standards de qualité ont été effectivement fabriqués.

-

To (Temps d'Ouverture) est le temps total pendant lequel l'installation est ouverte et disponible pour la production, qui inclut le Temps Requis (Tr) et les arrêts programmés.

Dans cette formule, Tu est influencé par le temps de production net (Tn), qui est le temps de fonctionnement (Tf) corrigé des arrêts mineurs et des écarts de cadence. Les pertes liées aux produits non conformes sont également soustraites pour obtenir le Tu.

Exemple de calcul du TRG

Prenons un exemple concret pour illustrer le calcul du TRG avec un Temps d'Ouverture (To) ajusté à 44 heures, qui inclut les heures d'arrêts programmés.

Supposons que :

-

Temps d'Ouverture (To) = 44 heures

-

Temps d'Arrêts Planifiés = 2 heures

-

Temps d'Arrêts Non Planifiés = 4 heures

-

Temps de Production Non-Qualité (produits non conformes) = 1 heure

Le Temps Requis (Tr), qui est le temps pendant lequel la production est planifiée pour fonctionner, serait de :

Calcul du Temps Requis (Tr):

- Tr = To - Temps d’Arrêts Planifiés = 44h - 2h = 42h

- Calcul du Temps de Fonctionnement Réel (Tf):

- Tf = Tr - Temps d’Arrêts Non Planifiés = 42h - 4h = 38h

- Calcul du Temps Utile (Tu):

- Tu = Tf - Temps de Production Non-Qualité = 38h - 1h = 37h

- Calcul du TRG:

- TRG = Tu / To = 37h / 44h ≈ 0.84

Ce résultat indique que l'installation fonctionne à 84% de son potentiel durant le temps d'ouverture, après ajustement pour les arrêts planifiés, les arrêts non planifiés, et la qualité de la production.

Comprendre le TRE (Taux de Rendement Économique)

Le Taux de Rendement Économique (TRE) évalue l'efficacité du temps de production sous un angle économique, se différenciant ainsi du Taux de Rendement Synthétique (TRS) et du Taux de Rendement Global (TRG). Contrairement au TRS, qui mesure l'efficacité par rapport au temps de production planifié, et au TRG, qui prend en compte les arrêts planifiés et non planifiés, le TRE considère le Temps Utile par rapport au Temps Total disponible, offrant une perspective intégrale de l'exploitation économique du temps dans les opérations de production.

Calcul du TRE

Le TRE est calculé en utilisant la formule suivante :

TRE = Tu/Tt

où

-

Tu (Temps Utile) est le temps pendant lequel des produits de qualité sont effectivement fabriqués.

-

Tt (Temps Total) est le temps total disponible, y compris les périodes d'arrêt programmées et les autres temps non productifs.

Exemple de calcul du TRE

Pour donner un exemple concret, imaginons une usine qui fonctionne normalement 24 heures sur 24, 7 jours sur 7, ce qui représente un Temps Total (Tt) de 168 heures par semaine. Supposons que cette usine ait des arrêts programmés pour la maintenance, des pannes et des changements de production qui réduisent le Temps Utile (Tu) à 140 heures pour la semaine.

TRE = 140/ 168 ≈ 0.83

Cela signifie que l'usine utilise efficacement environ 83% de son Temps Total pour produire des produits de qualité. Ce chiffre permet aux gestionnaires d'identifier combien de temps est perdu ou non exploité et de chercher des moyens pour optimiser l'utilisation du Temps Total pour améliorer le rendement économique global.

Comment améliorer le TRG et le TRE?

Pour améliorer le TRG (Taux de Rendement Global), il est essentiel de cibler les arrêts non planifiés en mettant en œuvre des stratégies de maintenance prédictive et en optimisant les processus de production. L'accent devrait être mis sur la prévention des pannes et la réduction du temps d'arrêt grâce à une maintenance régulière et une analyse approfondie des incidents. Parallèlement, l'augmentation du TRE (Taux de Rendement Économique) implique une optimisation de l'utilisation globale du temps disponible pour maximiser la valeur économique. Cela peut impliquer des ajustements dans la planification de la production et une analyse coût-bénéfice pour équilibrer le temps de production face aux coûts opérationnels.

Cependant, avant de se lancer dans des initiatives visant à améliorer le TRG et le TRE, il est judicieux de se concentrer d'abord sur l'amélioration du TRS. Le TRS sert de fondement aux autres indicateurs, car il cible l'efficacité opérationnelle qui est souvent la plus directe à influencer. En améliorant le TRS, on crée un effet d'entraînement positif sur le TRG et potentiellement sur le TRE, car l'efficacité opérationnelle conduit à une meilleure utilisation du temps et des ressources, ce qui se répercute sur la performance économique. Les initiatives d'amélioration devraient être priorisées en commençant par le TRS pour établir une base solide avant de s'attaquer aux aspects plus complexes et stratégiques du TRG et du TRE.