¿Cómo calcular y mejorar tu OEE / TRS , TRG y TRE?

Tabla de contenido

- Introducción

- Comprender la TRS / OEE (Overall Equipment Effectiveness)

- Mejorar la OEE (Overall Equipment Effectiveness)

- Comprender la TRG (tasa de rendimiento total)

- Comprensión de la TRE (tasa de rendimiento económico)

Introducción

El seguimiento de la producción y la optimización del rendimiento son cruciales para garantizar la competitividad y rentabilidad de las industrias 4.0 . Entre los indicadores clave utilizados, la OEE (Overall Equipment Effectiveness) , la Tasa de Retorno Global (TRG) y la Tasa de Retorno Económico (TRE) ocupan un lugar preponderante. Estos indicadores proporcionan una visión integral de la eficiencia de los procesos productivos, la gestión de recursos y el impacto económico de las operaciones. Este artículo tiene como objetivo explorar en detalle la OEE, la OEE y la TRE, destacando sus diferencias, sus métodos de cálculo y la importancia de su seguimiento para la mejora continua del desempeño. Al proporcionar ejemplos del mundo real y consejos prácticos, nuestro objetivo es equipar a los profesionales y formuladores de políticas con el conocimiento necesario para utilizar estos indicadores en su máximo potencial.

Comprender la OEE (Overall Equipment Effectiveness)

La OEE (Overall Equipment Effectiveness) es un indicador clave de desempeño que evalúa la eficiencia del uso de un recurso de producción (como una máquina, una línea de producción o un taller) en relación con su máximo potencial. La OEE se expresa como porcentaje y se calcula multiplicando tres factores principales: disponibilidad del equipo , rendimiento operativo y calidad .

Los beneficios de utilizar OEE (Overall Equipment Effectiveness) son considerables. Ayuda a detectar pérdidas de producción e identificar oportunidades de mejora centrándose en los problemas más urgentes.

Un OEE alto significa un uso eficiente de los recursos, una buena gestión del mantenimiento y una producción de calidad.

Para saber más sobre el OEE (Overall Equipment Effectiveness) , descubre nuestra guía completa “Todo lo que necesitas saber sobre el OEE (Overall Equipment Effectiveness) ”

Cálculo de OEE

Para relacionar nuestra fórmula con términos más generales, podemos representar la OEE como el producto de TP (Tasa de rendimiento), TQ (Tasa de calidad) y DO (Disponibilidad operativa):

OEE = TP × TQ × DO

O :

Tasa de rendimiento (TP):

Tasa de calidad (TQ):

Disponibilidad operativa (OD):

La fórmula OEE simplificada se puede expresar de la siguiente manera:

-

El tiempo utilizable es el tiempo durante el cual se lleva a cabo la producción real y se producen productos de buena calidad.

-

El tiempo requerido representa el tiempo total que teóricamente podría llevarse a cabo la producción.

Entonces, para aclarar:

El tiempo útil es el tiempo durante el cual las máquinas están realmente en funcionamiento y producen piezas que pasan el control de calidad.

El Tiempo Requerido corresponde al tiempo total disponible para la producción, es decir, el tiempo durante el cual el equipo podría operar si no ocurriera una parada no planificada.

Así, la fórmula TRS destaca el porcentaje de tiempo verdaderamente productivo respecto al tiempo total en el que la producción fue posible.

Ejemplo de cálculo OEE

Para ilustrar cómo se calcula la OEE, considere el ejemplo de una planta de fabricación con los siguientes datos:

- Tiempo de producción disponible: 600 horas (tiempo durante el cual, en teoría, la producción podría haber funcionado sin interrupción, excluyendo las paradas planificadas).

- Tiempo de producción real: 480 horas (tiempo realmente utilizado en producción, deducidas las interrupciones).

- Cantidad teórica máxima: 10.000 unidades (cantidad que se podría producir si la instalación funcionara a pleno rendimiento durante el tiempo disponible).

- Cantidad producida: 8.000 unidades (cantidad realmente producida).

- Cantidad de buena calidad: 7.200 unidades (cantidad de productos que cumplen con los estándares de calidad).

Aplicando estas cifras a nuestra fórmula OEE, obtenemos:

- Disponibilidad = 480 / 600 = 80%

- Rendimiento = 8.000 / 10.000 = 80%

- Calidad = 7.200 / 8.000 = 90%

- OEE = 80 % × 80 % × 90 % = 57,6 %

Este cálculo indica que la fábrica está funcionando al 57,6% de su eficiencia teórica total, teniendo en cuenta el tiempo de producción, el volumen de producción y la calidad de los productos terminados.

Mejorar la Ejemplo de cálculo de la OEE (Overall Equipment Effectiveness)

Mejorar el Ejemplo de cálculo de la OEE (Overall Equipment Effectiveness) es un objetivo fundamental para cualquier empresa manufacturera que desee optimizar sus procesos productivos y ser parte de un enfoque TPM (Mantenimiento Productivo Total) , pilar esencial de la gestión del desempeño industrial . A continuación se presentan algunas estrategias clave para lograrlo:

Medición de pérdidas

-

Medir las pérdidas implica configurar una película de producción para que el operador recopile manualmente datos sobre las causas del tiempo de inactividad y la duración, o conectar los datos de la máquina a un software de análisis dedicado a través de herramientas como una API, un software ERP, MES o un módulo adicional integrado. en la máquina. Un sistema de seguimiento en tiempo real es crucial para reaccionar eficazmente ante las brechas de desempeño.

Análisis de pérdidas

-

Identificación de causas fundamentales : utilice métodos como los “5 porqués” o el análisis de Pareto para identificar las principales fuentes de pérdida de tiempo y calidad.

-

Monitoreo continuo : implemente un sistema de monitoreo en tiempo real para detectar y responder rápidamente a las brechas de desempeño.

Optimización de procesos

-

Mantenimiento preventivo : Desarrollar un programa de mantenimiento regular para reducir averías y tiempos de inactividad no planificados.

-

Capacitación del operador : asegúrese de que el personal esté bien capacitado para utilizar el equipo de manera óptima y responder adecuadamente a los problemas.

Mejora Continua

-

Lean Manufacturing : Implemente principios Lean para eliminar desperdicios y agilizar las operaciones.

-

Kaizen : Fomentar iniciativas de mejora continua que involucren a los empleados de todos los niveles.

Gestión de Calidad

-

Riguroso Control de Calidad : Fortalecer los procedimientos de control para minimizar defectos y rechazos.

-

Estandarización : Desarrollar procedimientos estándar para garantizar la coherencia y repetibilidad de la producción.

Uso de datos

-

Análisis avanzado : utilice datos de producción para comprender tendencias, predecir problemas y adaptar procesos.

-

Comentarios y correcciones : configure ciclos de retroalimentación rápidos para realizar ajustes oportunos.

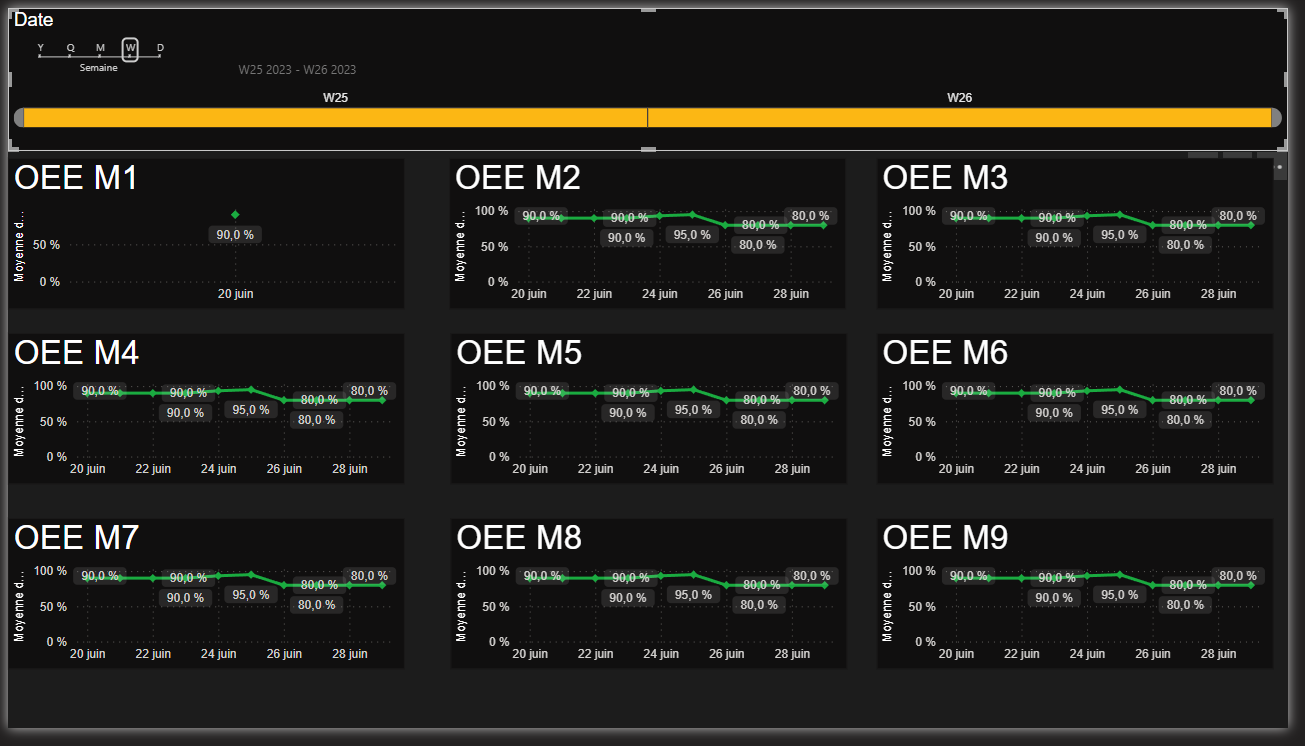

Panel que muestra el seguimiento de la OEE (Tasa de retorno sintética) de varias máquinas.

Cultura corporativa

-

Compromiso de los empleados : involucrar activamente a los empleados en los objetivos de desempeño y en la búsqueda de soluciones.

-

Comunicación Transparente : Asegurar una comunicación clara de los objetivos, expectativas y resultados alcanzados.

Transformación Digital y Herramientas Tecnológicas

-

Automatización y Robótica : Introducir soluciones de automatización para realizar tareas repetitivas, reducir errores humanos y aumentar la velocidad de producción.

-

Sistemas de información integrados : implemente ERP (Planificación de recursos empresariales) y MES (Sistemas de ejecución de fabricación) para una mejor planificación de recursos y monitoreo en tiempo real de las operaciones de producción.

-

IoT y sensores inteligentes : utilice Internet de las cosas (IoT) para recopilar datos precisos sobre el funcionamiento de la máquina y predecir las necesidades de mantenimiento antes de que se produzcan averías.

-

Big Data e Inteligencia Artificial : aproveche las tecnologías de big data y la IA para analizar tendencias complejas y optimizar de forma proactiva los procesos de producción.

Adoptar una estrategia de transformación digital y aprovechar nuevas herramientas tecnológicas puede mejorar significativamente la OEE al proporcionar información detallada sobre el rendimiento y permitir una respuesta más rápida a los problemas. Al integrar estas tecnologías, las empresas pueden pasar del mantenimiento correctivo al predictivo, perfeccionar el control de calidad y aumentar la eficiencia operativa.

Siguiendo estas pautas, una empresa puede mejorar significativamente su OEE, lo que se traduce en una mayor productividad, una mejor calidad y, en última instancia, una mejor rentabilidad. Cada cambio debe medirse y evaluarse para garantizar que contribuya positivamente a la OEE general.

Para comenzar a realizar un seguimiento de su OEE hoy y profundizar su comprensión del seguimiento de esta métrica esencial, consulte nuestra gama de herramientas plug-and-play. Además, descubre cómo nuestro soporte de transformación digital puede ayudarte a mejorar tu TRS gracias a soluciones a medida visitando nuestra página “ Software TRS ”.

Comprender la TRG (tasa de rendimiento total)

La tasa de retorno general (TRG) es un indicador de desempeño que mide la eficiencia general de una instalación de producción, teniendo en cuenta todos los tiempos de inactividad, ya sean planificados o no. La principal diferencia entre TRG y OEE es la inclusión del tiempo de inactividad no planificado en el cálculo de OEE, lo que proporciona una perspectiva más realista de la utilización real del equipo.

Cálculo de TRG

El TRG se calcula según la fórmula:

TRG = Usted/Para

-

Usted (Tiempo Útil) representa el tiempo durante el cual realmente se fabricaron productos que cumplen con los estándares de calidad.

-

Hasta (Tiempo de apertura) es el tiempo total que la instalación está abierta y disponible para la producción, que incluye el Tiempo requerido (Tr) y las paradas programadas.

En esta fórmula, Tu está influenciado por el tiempo neto de producción (Tn), que es el tiempo de operación ( Tf ) corregido por paradas menores y desviaciones de tarifa. También se restan las pérdidas relacionadas con productos no conformes para obtener la Tu .

Ejemplo de cálculo de TRG

Tomemos un ejemplo concreto para ilustrar el cálculo del TRG con un Tiempo de Apertura (TB) ajustado a 44 horas, que incluye las horas de cierre programadas.

Supongamos que:

-

Horario de apertura (TB) = 44 horas

-

Tiempo de inactividad planificado = 2 horas

-

Tiempo de inactividad no planificado = 4 horas

-

Tiempo de producción de no calidad (productos no conformes) = 1 hora

El Tiempo Requerido (Tr), que es el tiempo durante el cual se prevé operar la producción, sería:

Cálculo del Tiempo Requerido (Tr):

- Tr = Hasta - Tiempo de inactividad planificado = 44 h - 2 h = 42 h

- Cálculo del tiempo de funcionamiento real (Tf):

- Tf = Tr - Tiempo de inactividad no planificado = 42 h - 4 h = 38 h

- Cálculo de Tiempo Útil (Tu):

- Tu = Tf - Tiempo de producción sin calidad = 38h - 1h = 37h

- Cálculo de la TRG:

- TRG = Tu / Hasta = 37h / 44h ≈ 0,84

Este resultado indica que la instalación está operando al 84% de su potencial durante el tiempo de operación, después de ajustar por paradas planificadas, paradas no planificadas y calidad de producción.

Comprensión de la TRE (tasa de rendimiento económico)

La Tasa de Retorno Económico (TRE) evalúa la eficiencia del tiempo de producción desde un ángulo económico, diferenciándose así de la OEE y la Tasa de Retorno Global (TRG). A diferencia de la OEE, que mide la eficiencia en relación al tiempo de producción planificado, y la TRG, que tiene en cuenta el tiempo de inactividad planificado y no planificado, TRE considera el Tiempo Utilizable en relación al Tiempo Total Disponible, brindando una perspectiva integral de la explotación económica del tiempo en las operaciones de producción.

Cálculo de la TRE

La ERR se calcula utilizando la siguiente fórmula:

TRE = Tú/Tt

O

-

Usted (Tiempo Útil) es el tiempo durante el cual realmente se producen productos de calidad.

-

Tt (Tiempo total) es el tiempo total disponible, incluido el tiempo de inactividad programado y otros tiempos no productivos.

Ejemplo de cálculo de ERR

Para dar un ejemplo concreto, imaginemos una fábrica que normalmente funciona las 24 horas del día, los 7 días de la semana, lo que representa un Tiempo Total (Tt) de 168 horas semanales. Supongamos que esta fábrica tiene paradas de mantenimiento programadas, averías y cambios de producción que reducen el tiempo útil (Tu) a 140 horas por semana.

TRE = 140/ 168 ≈ 0,83

Esto significa que la fábrica utiliza aproximadamente el 83% de su tiempo total de manera eficiente para producir productos de calidad. Esta cifra permite a los gerentes identificar cuánto tiempo se desperdicia o no se utiliza y buscar formas de optimizar el uso del tiempo total para mejorar el desempeño económico general.

¿Cómo mejorar la TRG y la TRE?

Para mejorar la TRG, es esencial abordar el tiempo de inactividad no planificado mediante la implementación de estrategias de mantenimiento predictivo y la optimización de los procesos de producción. La atención debe centrarse en prevenir averías y reducir el tiempo de inactividad mediante un mantenimiento regular y un análisis exhaustivo de incidentes. Al mismo tiempo, aumentar la TRE (Tasa de Retorno Económico) implica optimizar el uso general del tiempo disponible para maximizar el valor económico. Esto puede implicar ajustes en la planificación de la producción y el análisis de costo-beneficio para equilibrar el tiempo de producción con los costos operativos.

Sin embargo, antes de embarcarse en iniciativas para mejorar la TRG y la TRE, es aconsejable centrarse primero en mejorar la OEE. La OEE sirve como base para otros indicadores, ya que apunta a la eficiencia operativa, que suele ser la más directa sobre la que influir. La mejora de la OEE crea un efecto en cadena positivo en la TRG y potencialmente en la TRE, ya que la eficiencia operativa conduce a un mejor uso del tiempo y los recursos, lo que se refleja en el desempeño económico. Se deben priorizar las iniciativas de mejora comenzando con OEE para establecer una base sólida antes de abordar los aspectos más complejos y estratégicos de TRG y TRE.