Wie können Sie Ihre OEE, TRG und TRE berechnen und verbessern?

Inhaltsverzeichnis

- Einführung

- Den OEE (Overall Equipement Effectiveness) verstehen

- Verbessern Sie die OEE (Overall Equipement Effectiveness)

- OPE (Overall Production Effectiveness) verstehen

- Den Economic Efficiency Rate (EER) verstehen

Einführung

Produktionsüberwachung und Leistungsoptimierung sind entscheidend, um die Wettbewerbsfähigkeit und Rentabilität der Industriy 4.0 sicherzustellen. Unter den verwendeten Schlüsselindikatoren nehmen die Overall Equipement Effectivenss (OEE / TRS) , die OPE (Overall Production Effectiveness) und die Economic Efficiency Rate (EER) den überwiegenden Platz ein. Diese Indikatoren bieten einen umfassenden Überblick über die Effizienz von Produktionsprozessen, das Ressourcenmanagement und die wirtschaftlichen Auswirkungen des Betriebs. Ziel dieses Artikels ist es, die OEE, die OPE und die EER im Detail zu untersuchen und ihre Unterschiede, ihre Berechnungsmethoden und die Bedeutung ihrer Überwachung für eine kontinuierliche Leistungsverbesserung hervorzuheben. Durch die Bereitstellung von Beispielen aus der Praxis und praktischen Ratschlägen möchten wir Fachleuten und politischen Entscheidungsträgern das Wissen vermitteln, das sie benötigen, um diese Indikatoren optimal zu nutzen.

Den OEE (Overall Equipment Effectiveness) verstehen

Die OEE (Overall Equipment Effectiveness) ist ein wichtiger Leistungsindikator, der die Effizienz der Nutzung einer Produktionsressource (z. B. einer Maschine, einer Produktionslinie, usw.) bewertet. oder eine Werkstatt) im Vergleich zu seinem maximalen Potenzial. OEE wird als Prozentsatz ausgedrückt und durch Multiplikation von drei Hauptfaktoren berechnet: Geräteverfügbarkeit, Betriebsleistung und Qualität.

Die Vorteile der Verwendung von OEE (Overall Equipment Effectiveness) sind beträchtlich. Es hilft, Produktionsausfälle zu erkennen und Verbesserungsmöglichkeiten zu identifizieren, indem es sich auf die dringendsten Probleme konzentriert.

Hohe OEE bedeutet effiziente Ressourcennutzung, gutes Wartungsmanagement und hochwertige Produktion.

Um mehr über OEE (Overall Equipment Effectiveness) zu erfahren, lesen Sie unseren vollständigen Leitfaden „Alles, was Sie über OEE (Oeverall Equipement Effectiveness) wissen müssen“.

Berechnung des OEE (Overall Equipment Effectiveness)

Um unsere Formel auf allgemeinere Begriffe zu beziehen, können wir OEE als Produkt aus TP (Performance Rate), TQ (Quality Rate) und DO (Operational Availability) darstellen:

OEE = TP × TQ × DO

Oder :

Leistungsquote (LQ):

Qualitätsrate (QR):

Betriebsverfügbarkeit (OD):

Die vereinfachte OEE -Formel kann wie folgt ausgedrückt werden:

Oder

-

Nutzzeit ist die Zeit, in der die eigentliche Produktion stattfindet und qualitativ hochwertige Produkte hergestellt werden.

-

Erforderliche Zeit stellt die Gesamtzeit dar, in der die Produktion theoretisch stattfinden könnte.

Also, um das zu klären:

Die Nutzzeit ist die Zeit, in der die Maschinen tatsächlich in Betrieb sind und Teile produzieren, die die Qualitätskontrolle bestehen.

Die Erforderliche Zeit entspricht der gesamten für die Produktion zur Verfügung stehenden Zeit, also der Zeit, in der die Anlage laufen könnte, wenn kein ungeplanter Stillstand erfolgt.

Somit hebt die OEE-Formel den Prozentsatz der wirklich produktiven Zeit im Vergleich zur Gesamtzeit hervor, in der Produktion möglich war.

Beispiel für die Berechnung des OEE

Um zu veranschaulichen, wie die OEE berechnet wird, betrachten Sie das Beispiel einer Produktionsanlage mit den folgenden Daten:

- Verfügbare Produktionszeit: 600 Stunden (Zeit, in der die Produktion ohne geplante Stillstände theoretisch ohne Unterbrechung hätte laufen können).

- Tatsächliche Produktionszeit: 480 Stunden (tatsächliche Produktionszeit, nach Abzug von Unterbrechungen).

- Maximale theoretische Menge: 10.000 Einheiten (Menge, die produziert werden könnte, wenn die Anlage während der verfügbaren Zeit mit voller Kapazität betrieben würde).

- Produzierte Menge: 8.000 Einheiten (tatsächlich produzierte Menge).

- Menge guter Qualität: 7.200 Einheiten (Menge der Produkte, die den Qualitätsstandards entsprechen).

Durch die Anwendung dieser Zahlen auf unsere OEE-Formel erhalten wir:

- Verfügbarkeit = 480 / 600 = 80 %

- Leistung = 8.000 / 10.000 = 80 %

- Qualität = 7 200 / 8 000 = 90%

- OEE = 80% × 80% × 90% = 57,6%

Diese Berechnung zeigt, dass die Anlage bei arbeitet 57.6% seiner gesamten theoretischen Effizienz unter Berücksichtigung der Produktionszeit, des Produktionsvolumens und der Qualität der Endprodukte.

Verbessern Sie die OEE (Overall Equipment Effectiveness)

Die Verbesserung der OEE (Overall Equipment Effectiveness) ist ein grundlegendes Ziel für jedes produzierende Unternehmen, das seine Produktionsprozesse optimieren möchte, und als Teil eines TPM-Ansatzes (Total Productive Maintenance) eine wesentliche Säule des industriellen Leistungsmanagements. Hier sind einige Schlüsselstrategien, um dies zu erreichen:

Messung der Verluste

-

Zur Messung von Verlusten muss entweder ein Produktionsfilm eingerichtet werden, um vom Bediener manuell Daten zu den Ursachen von Ausfallzeiten und -dauern zu sammeln, oder die Maschinendaten über Tools wie eine API, ERP-Software, MES oder ein integriertes Zusatzmodul mit einer speziellen Analysesoftware verknüpft werden auf der Maschine. Um effektiv auf Leistungslücken reagieren zu können, ist ein Echtzeit-Überwachungssystem von entscheidender Bedeutung.

Analyse der Verluste

-

Ursachenidentifizierung: Verwenden Sie Methoden wie die „5 Whys“- oder Pareto-Analyse, um die Hauptursachen für Zeit- und Qualitätsverluste zu identifizieren.

-

Kontinuierliche Überwachung: Implementieren Sie ein Echtzeit-Überwachungssystem, um Leistungslücken schnell zu erkennen und darauf zu reagieren.

Prozessoptimierung

-

Vorbeugende Wartung: Entwickeln Sie ein regelmäßiges Wartungsprogramm, um Ausfälle und ungeplante Ausfallzeiten zu reduzieren.

-

Bedienerschulung: Stellen Sie sicher, dass das Personal gut geschult ist, um die Geräte optimal zu nutzen und angemessen auf Probleme zu reagieren.

Kontinuierliche Verbesserung

-

Lean Manufacturing: Implementieren Sie Lean-Prinzipien, um Verschwendung zu vermeiden und Abläufe zu rationalisieren.

-

Kaizen: Fördern Sie kontinuierliche Verbesserungsinitiativen, an denen Mitarbeiter auf allen Ebenen beteiligt sind.

Qualitätsmanagement

-

Strenge Qualitätskontrolle: Verstärken Sie die Kontrollverfahren, um Fehler und Ausschuss zu minimieren.

-

Standardisierung: Entwickeln Sie Standardverfahren, um die Konsistenz und Wiederholbarkeit der Produktion sicherzustellen.

Nutzung der Daten

-

Advanced Analytics: Nutzen Sie Produktionsdaten, um Trends zu verstehen, Probleme vorherzusagen und Prozesse anzupassen.

-

Feedback und Korrekturen: Richten Sie schnelle Feedbackschleifen ein, um rechtzeitig Anpassungen vorzunehmen.

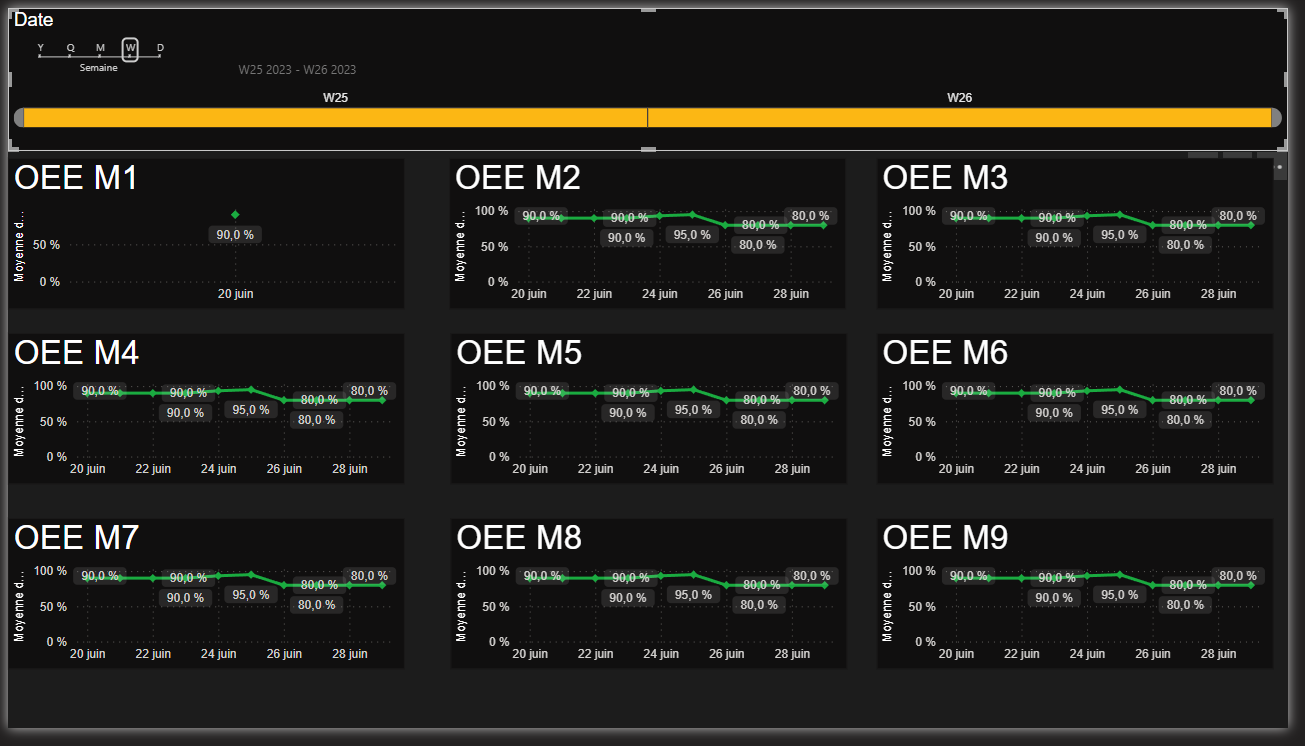

Dashboard zur Überwachung der OEE mehrerer Maschinen.

Unternehmenskultur

-

Mitarbeiterengagement: Beteiligen Sie Mitarbeiter aktiv an Leistungszielen und an der Lösungsfindung.

-

Transparente Kommunikation: Sorgen Sie für eine klare Kommunikation der Ziele, Erwartungen und erzielten Ergebnisse.

Digitale Transformation und technologische Tools

-

Automatisierung und Robotik : Führen Sie Automatisierungslösungen ein, um sich wiederholende Aufgaben auszuführen, menschliche Fehler zu reduzieren und die Produktionsgeschwindigkeit zu erhöhen.

-

Integrierte Informationssysteme : Implementieren Sie ERP (Enterprise Resource Planning) und MES (Manufacturing Execution Systems) für eine bessere Ressourcenplanung und Echtzeitüberwachung der Produktionsabläufe.

-

IoT und intelligente Sensoren : Nutzen Sie das Internet der Dinge (IoT), um genaue Daten zum Maschinenbetrieb zu sammeln und den Wartungsbedarf vorherzusagen, bevor es zu Ausfällen kommt.

-

Big Data und künstliche Intelligenz : Nutzen Sie Big-Data-Technologien und KI, um komplexe Trends zu analysieren und Produktionsprozesse proaktiv zu optimieren.

Die Einführung einer digitalen Transformationsstrategie und der Einsatz neuer Technologietools können die OEE erheblich verbessern, indem sie tiefe Einblicke in die Leistung ermöglichen und eine schnellere Reaktion auf Probleme ermöglichen. Durch die Integration dieser Technologien können Unternehmen von der korrektiven zur vorausschauenden Wartung übergehen, die Qualitätskontrolle verfeinern und die betriebliche Effizienz steigern.

Durch die Befolgung dieser Richtlinien kann ein Unternehmen seine OEE erheblich verbessern, was zu einer höheren Produktivität, verbesserter Qualität und letztendlich einer besseren Rentabilität führt. Jede Änderung muss gemessen und bewertet werden, um sicherzustellen, dass sie positiv zur Gesamt-OEE beiträgt.

Um noch heute mit der Verfolgung Ihrer OEE zu beginnen und Ihr Verständnis für die Verfolgung dieser wichtigen Kennzahl zu vertiefen, schauen Sie sich unser Angebot an Plug-and-Play-Tools an. Entdecken Sie außerdem, wie unsere Unterstützung bei der digitalen Transformation Ihnen helfen kann, Ihr OEE (Overall Equipment Effectiveness) dank maßgeschneiderter Lösungen zu verbessern, indem Sie unsere Seite „ OEE-Software “ besuchen.

OPE (Overall Production Effectiveness) verstehen

Die OPE (Overall Production Effectiveness) ist ein Leistungsindikator, der die Gesamteffizienz einer Produktionsanlage unter Berücksichtigung aller geplanten oder ungeplanten Ausfallzeiten misst. Der Hauptunterschied zwischen OPE und OEE besteht in der Einbeziehung ungeplanter Ausfallzeiten in die OPE -Berechnung, die eine realistischere Perspektive der tatsächlichen Geräteauslastung bietet.

Berechnung des OPE

Die TRG wird nach der Formel berechnet:

OPE = Du/Zu

Oder

-

Tu (Useful Time) bezeichnet die Zeit, in der tatsächlich Produkte hergestellt wurden, die den Qualitätsstandards entsprechen.

-

To (Offene Zeit) ist die Gesamtzeit, die die Anlage geöffnet und für die Produktion verfügbar ist, einschließlich der erforderlichen Zeit (Tr) und geplanten Abschaltungen.

In dieser Formel wird Tu durch die Nettoproduktionszeit (Tn) beeinflusst, bei der es sich um die Betriebszeit (Tf) korrigiert um geringfügige Ausfälle und Durchsatzabweichungen handelt. Verluste im Zusammenhang mit nicht konformen Produkten werden ebenfalls abgezogen, um den Tu zu erhalten.

Beispiel für die Berechnung des OPE

Nehmen wir ein konkretes Beispiel, um die Berechnung der OEE mit einer auf 44 Stunden angepassten Öffnungszeit (TB) zu veranschaulichen, die geplante Ausfallstunden einschließt.

Angenommen, dass :

-

Öffnungszeit (TB) = 44 Stunden

-

Geplante Ausfallzeit = 2 Stunden

-

Ungeplante Ausfallzeit = 4 Stunden

-

Zeit für mangelhafte Produktion (nicht konforme Produkte) = 1 Stunde

Die erforderliche Zeit (Tr), also die Zeit, in der die Produktion laufen soll, wäre:

Berechnung der erforderlichen Zeit (Tr):

- Tr = Bis – Geplante Ausfallzeit = 44h – 2h = 42h

- Berechnung der tatsächlichen Betriebszeit (Tf):

- Tf = Tr – Ungeplante Ausfallzeit = 42h – 4h = 38h

- Berechnung der Nützlichen Zeit (Tu):

- Tu = Tf – Nichtqualitätsproduktionszeit = 38 Stunden – 1 Stunde = 37 Stunden

- Berechnung des TRG:

- OPE= Di / To = 37h / 44h ≈ 0,84

Dieses Ergebnis zeigt an, dass die Installation funktioniert 84% seines Potenzials während der Öffnungszeit, nach Bereinigung um geplante Stillstände, ungeplante Stillstände und die Produktionsqualität.

Den EER (Economic Efficiency Rate) verstehen

Die EER (Economic Efficiency Rate) bewertet die Effizienz der Produktionszeit aus wirtschaftlicher Sicht und unterscheidet sich damit von der Overall Equipement Effectiveness (OEE) und der Overall Production Effectiveness (OPE). Im Gegensatz zu OEE, das die Effizienz im Verhältnis zur geplanten Produktionszeit misst, und OPE, das geplante und ungeplante Ausfallzeiten berücksichtigt, betrachtet EER die nutzbare Zeit im Verhältnis zur insgesamt verfügbaren Zeit und bietet so eine ganzheitliche Perspektive der wirtschaftlichen Nutzung der Zeit in Produktionsabläufen.

Berechnung des EER

Der ERR wird nach folgender Formel berechnet:

EER = Du/Dt

Oder

-

Tu (Nutzzeit) ist die Zeit, in der tatsächlich Qualitätsprodukte hergestellt werden.

-

Tt (Gesamtzeit) ist die insgesamt verfügbare Zeit, einschließlich geplanter Ausfallzeiten und anderer unproduktiver Zeiten.

Beispiel für die Berechnung des EER

Als konkretes Beispiel stellen wir uns eine Fabrik vor, die normalerweise 24 Stunden am Tag, 7 Tage die Woche in Betrieb ist, was einer Gesamtzeit (Tt) von 168 Stunden pro Woche entspricht. Angenommen, in dieser Fabrik sind Wartungsstillstände, Ausfälle und Produktionsänderungen geplant, die die nutzbare Zeit (Tu) auf 140 Stunden pro Woche reduzieren.

EER= 140/168 ≈ 0,83

Das bedeutet, dass die Anlage ca. effizient nutzt 83% seiner Gesamtzeit für die Herstellung von Qualitätsprodukten. Anhand dieser Zahl können Manager erkennen, wie viel Zeit verschwendet oder ungenutzt ist, und nach Möglichkeiten suchen, die Nutzung der Gesamtzeit zu optimieren, um die wirtschaftliche Gesamtleistung zu verbessern.

Wie können OPE und EER verbessert werden?

Um die OPE (Overall Production Effectiveness) zu verbessern, ist es wichtig, ungeplante Ausfallzeiten durch die Implementierung vorausschauender Wartungsstrategien und die Optimierung von Produktionsabläufen zu bekämpfen. Der Schwerpunkt sollte auf der Vermeidung von Ausfällen und der Reduzierung von Ausfallzeiten durch regelmäßige Wartung und gründliche Störungsanalyse liegen. Gleichzeitig bedeutet die Erhöhung der EER, dass die Gesamtnutzung der verfügbaren Zeit optimiert wird, um den wirtschaftlichen Wert zu maximieren. Dies kann Anpassungen in der Produktionsplanung und Kosten-Nutzen-Analyse erfordern, um die Produktionszeit mit den Betriebskosten in Einklang zu bringen.

Bevor jedoch Initiativen zur Verbesserung von OEE und EER in Angriff genommen werden, ist es ratsam, sich zunächst auf die Verbesserung der OEE zu konzentrieren. Die OEE dient als Grundlage für andere Indikatoren, da sie auf die betriebliche Effizienz abzielt, die häufig am direktesten beeinflusst werden kann. Die Verbesserung der OEE hat einen positiven Folgeeffekt auf die OPE und möglicherweise auf den EER, da die betriebliche Effizienz zu einer besseren Nutzung von Zeit und Ressourcen führt, was sich wiederum auf die wirtschaftliche Leistung auswirkt. Verbesserungsinitiativen sollten priorisiert werden, beginnend mit OEE, um eine solide Grundlage zu schaffen, bevor die komplexeren und strategischeren Aspekte von OPE und EER angegangen werden.